2)整体布局和物流设计,全面精益导入:包括工厂园区整体布局,充分考虑限制条件,如平台、新旧工厂的功能定位、目标、柔性化、行业自动化水平等,基于物流强度的大区域划分和车间布局,物料进场卸货区域与成品发货区域的规划与设计,厂房内外部辅助设施的规划与设计,参观路线和沿线参观点、内容、样式的设计,新工厂色彩、照明、温度的综合设计,园区道路、绿化、路灯、环保的综合设计,老工厂与新工厂的连接,新工厂目视化管理的设计,新工厂信息化管理系统的规划与建议,精益思想在新工厂的应用,如拉动、快速换线、节拍控制、线体平衡、价值流的分析等等。

3)构建互联工厂物料立体复合配送模式:基于所有物料的PFEP分析,建立了悬挂链、输送带、AGV、空中板链四种物料建立立体复合配送模式,整体物流强度降低60%,实现自动化率75%,为互联工厂的完整实现奠定了良好基础。

4)构建精益的双U一个流工艺布局,实现连续一个流生产精益模式。

5)应用3D仿真模拟为新工厂运行提供保证。

4、实施与推进 :

为了确保新工厂方案的全球先进性和前瞻性,保证新工厂目标的顺利实现,我们系统研究了同行业全球标杆企业的做法,在此基础上构建智能制造模型。咨询团队从新工厂一开始动工打地基时就介入,花费6个月时间规划新工厂整体方案,与自动化设备厂商以及信息化软件厂商沟通,协调方案中各方资源的整体配置,确保满足新工厂运行的整体要求,然后在接下来的6个月时间辅导企业团队完成生产线与设备的安装调试和培训工作,整整一年时间,新工厂开始投产运行。

5、实施效果 :

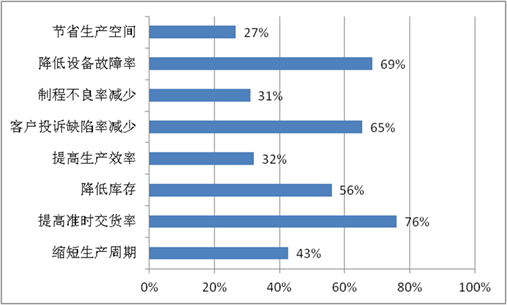

新工厂规划历时一年顺利投产,运行半年时间内,实际结果与设计方案基本吻合,实现产能提升2倍,人员实现减半的目标,成为该集团电热产品的互联工厂标杆。